製作の流れ

-

STEP 1

材料社内製作材料の80%以上が鋼材で、各種メーカーより仕入れます。鉄の他、ステンレス、特殊鋼、樹脂など様々な材料を取り扱っています。

-

STEP 2

製缶・溶接1班3〜6名編成で班長のもと製缶(形鋼切断、板曲げ加工、仮付け、仕上など)・溶接を行い、次工程へ製品を引渡します。

-

STEP 3

下地調整 (ショットブラスト)製品要求仕様に基づきショットブラストを行います。自走式の台車(自社製)にて安全に製品を出し入れできるようになっています。ブラスト室のサイズは幅5m奥行11m高さ3mですが、これより大きい製品でも協力会社にて施工可能です。

-

STEP 4

塗装塗装ブースは第一、第三工場にそれぞれ設置。第三工場のブースは作業者の安全に配慮してプッシュプル方式を採用しました。取扱の塗料はフタル酸系、エポキシ系、ウレタン系など。

-

STEP 5

機械加工門型マシニングセンタを始め、ターニングセンタ、多面加工機、5軸加工機、CNC旋盤を設置しております。門型マシニングセンタは最大、幅4.5m高さ3.8m長さ12mが加工可能です。

-

STEP 6

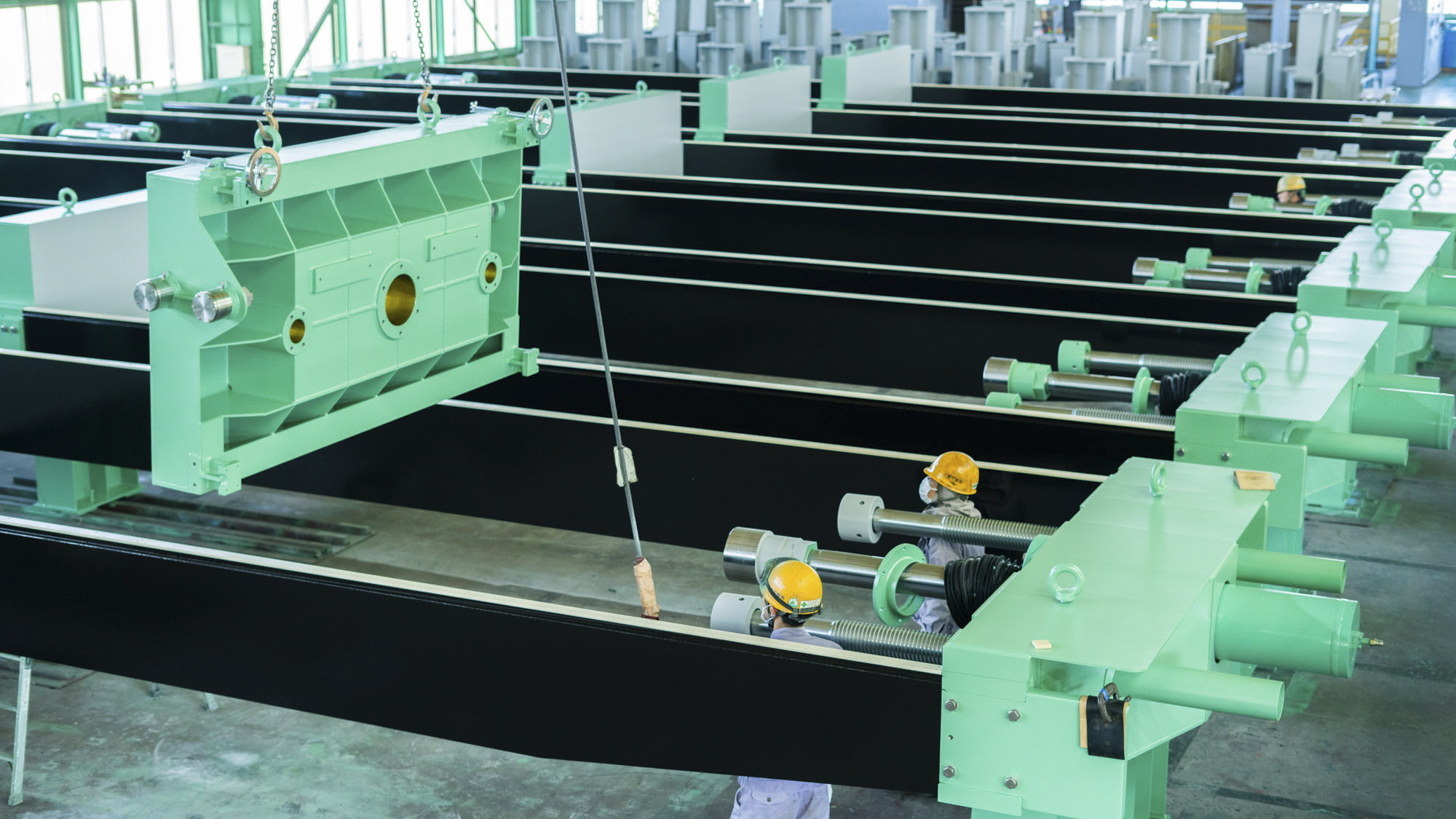

組立出来上がった部品を組立て、装置にしていきます。第2工場の20m×180m、20m ×40mを組立工場として使用。 クレーンは30ton、15ton、5ton、の計10台設置しております。

-

STEP 7

試運転・お客様立会検査エアー、油圧、AC電源等々をつないで装置を稼働させ、試験を行います。

-

STEP 8

梱包・出荷製品検査後、解体し陸上輸送を行います。梱包は国内用の簡易梱包や海外輸出用の木材・スチールケース梱包などご要望に応じて行います。